摘要:密封条的成型工艺包括多个步骤,如原料准备、模具设计、加热塑性、压制成型和冷却固化等。该工艺采用高质量的原材料,经过精密模具设计和成型技术,确保密封条具有优良的密封性能和耐候性。通过加热塑性使材料达到适宜的流动性,再经过压制成型获得所需的形状和尺寸,最后经过冷却固化,确保密封条具有良好的物理机械性能。这一工艺的应用范围广泛,可用于汽车、门窗、电器等领域。

本文目录导读:

密封条是一种广泛应用于各种设备和产品中的关键组件,其主要功能在于防止液体、气体或固体微粒的泄漏,随着工业技术的不断进步,密封条的成型工艺也在不断发展,本文将详细介绍密封条的成型工艺,包括材料选择、设计、制造和检测等环节。

材料选择

1、塑料材料

塑料是密封条最常用的材料之一,具有优良的绝缘性、耐腐蚀性、轻量化和较低的成本,常见的塑料材料包括PVC、PU、硅胶等,在选择塑料材料时,需要考虑其硬度、耐磨性、耐温性、抗老化性能等因素。

2、金属材料

金属材料如钢、铝等也常用于密封条的制造,金属密封条具有高强度、耐高温、耐腐蚀等特点,适用于一些特殊环境。

3、复合材质

为了满足不同需求,密封条还会采用复合材质,如塑料与金属的复合、橡胶与织物的复合等,这些复合材质结合了不同材料的优点,提高了密封条的综合性能。

设计

密封条的设计需要考虑其使用环境和功能要求,设计过程中需要注意以下几点:

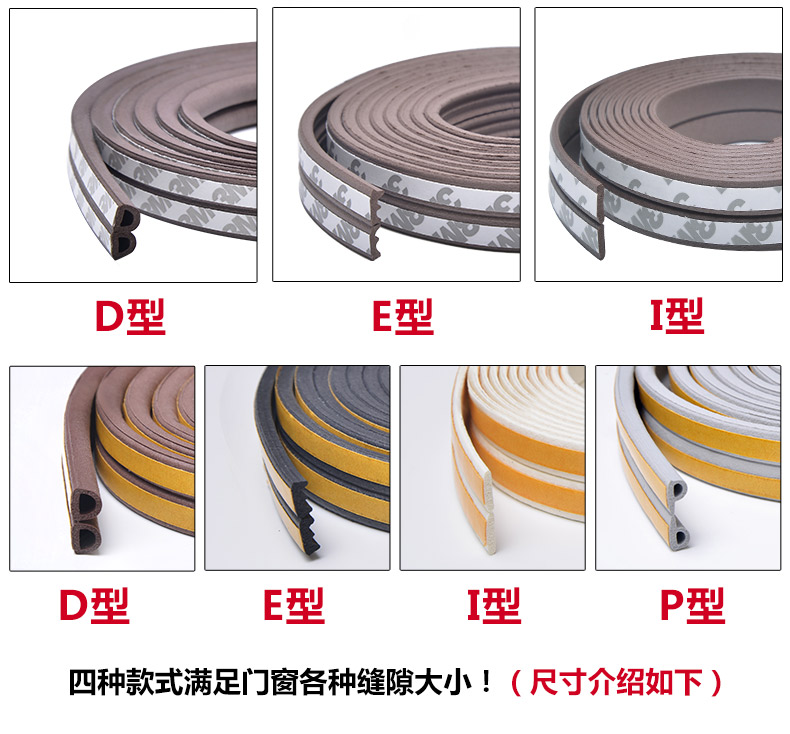

1、结构设计:根据使用部位和要求,设计合理的结构,如直线型、异型、带扣结构等。

2、尺寸精度:保证密封条的尺寸精度,以确保其与设备或产品的紧密配合。

3、材料选择:根据使用环境和功能要求,选择合适的材料。

4、性能要求:根据实际需求,对密封条的耐磨性、耐温性、抗老化性能等进行设计。

制造流程

1、原料准备:根据设计需求,准备相应的原材料。

2、加工前处理:对原料进行必要的处理,如切割、打磨等。

3、成型:采用适当的成型工艺,如注塑、挤出、压制等,将原料加工成密封条的形状。

4、后处理:对成型后的密封条进行必要的后处理,如修边、去毛刺等。

5、组装:根据需求,将密封条组装到相应的设备或产品中。

制造工艺详解

1、注塑成型

注塑成型是塑料密封条主要的成型方法之一,该工艺包括原料熔化、模具注射、冷却定型等步骤,注塑成型的优点是可以生产各种复杂形状的密封条,且生产效率高。

2、挤出成型

挤出成型是另一种常见的塑料密封条成型工艺,该工艺通过挤压机将塑料材料连续挤出成条状,然后经过定型、冷却、切割等步骤得到密封条,挤出成型适用于生产长条状的密封件。

3、压制成型

压制成型主要用于金属密封条的制造,该工艺通过将金属原料放入模具中,经过加热、加压等步骤,使其成型为密封条。

检测与质量控制

为确保密封条的质量,制造过程中需要进行严格的检测和质量控制,常见的检测项目包括外观检测、尺寸检测、性能测试等,还需要对生产过程中的原料、工艺参数等进行监控,以确保产品的稳定性。

密封条的成型工艺涉及到材料选择、设计、制造和检测等多个环节,为提高密封条的性能和质量,需要合理选择材料、优化设计、改进制造工艺和加强质量检测,随着工业技术的不断发展,密封条的成型工艺将进一步完善,为各种设备和产品提供更可靠的密封解决方案。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...