摘要:本文介绍了络筒工艺过程的详细步骤。阐述了络筒的基本概念及其在生产中的重要性。详细描述了从原料准备到成品形成的整个工艺流程,包括退绕、张力控制、卷绕成型等关键环节。还强调了工艺过程中的质量控制和注意事项。本文旨在帮助读者深入了解络筒工艺过程,以提高生产效率和产品质量。

本文目录导读:

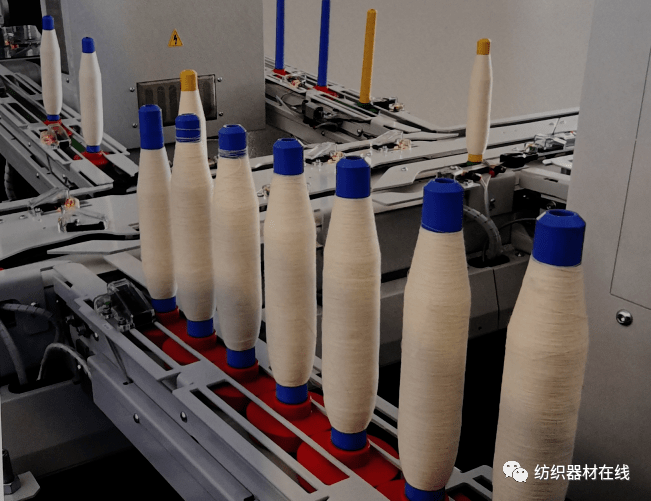

络筒工艺是纺织生产过程中的重要环节,其目的在于将纺丝过程中的连续长丝转化为一定长度且卷绕紧密的筒子,以便于后续的加工和使用,本文将详细介绍络筒工艺的过程,帮助读者更好地了解这一工艺。

络筒工艺概述

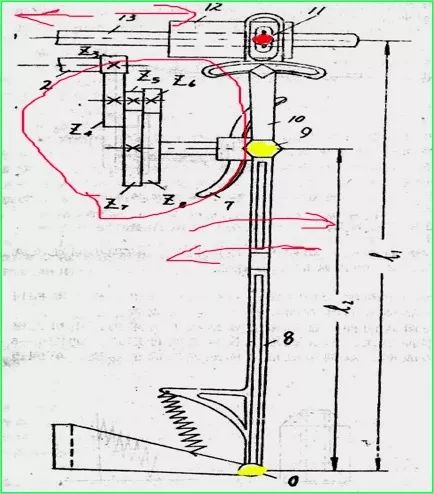

络筒工艺是将连续的长丝从纺丝机引出,经过一系列的处理和卷绕,形成一定长度和形状的筒子,络筒工艺的主要设备包括导丝装置、张力控制器、卷绕头等,络筒工艺的主要目的是优化丝束的结构,提高丝的质量和后续加工性能。

络筒工艺过程

1、引丝与准备

在络筒工艺中,首先需要从纺丝机引出连续的长丝,引丝过程中要确保丝束的平稳、无扭曲,并避免产生过多的热量,引出后,对丝束进行初步的处理,如清洗、干燥等,以去除表面的杂质和水分。

2、丝束处理

引出后的丝束需要经过一系列的处理,以优化其结构和性能,处理过程中可能包括加热、冷却、拉伸、加捻等步骤,这些处理步骤可以根据具体的纺丝材料和产品要求进行调整。

3、张力控制

在络筒过程中,张力控制是非常关键的一环,适当的张力可以保证丝束的紧密卷绕,避免产生松弛或过度拉伸,张力控制器通过调节卷绕速度和张力大小,实现对丝束张力的精确控制。

4、卷绕成型

经过处理和张力控制后的丝束,被卷绕到筒子上,卷绕过程中,需要确保丝束的排列整齐、紧密,避免产生松散或重叠,卷绕头的结构和运动方式,对筒子的成型质量有很大影响。

5、切割与分筒

当筒子卷绕到预定长度后,需要进行切割和分筒,切割过程中要确保切断面平整,避免产生毛边或撕裂,分筒后,每个筒子都应具有一定的长度和重量,以便于后续的加工和使用。

6、质量检测与分级

络筒工艺的最后一步是质量检测与分级,通过对筒子的外观、尺寸、重量、张力等进行检测,判断其是否达到预定的质量要求,根据检测结果,将筒子分为不同的等级,以便于后续的销售和使用。

络筒工艺的影响因素

1、设备因素

络筒设备的性能和质量,对络筒工艺的过程和结果有很大影响,先进的设备可以提高生产效率,降低不良品率。

2、工艺参数

络筒工艺中的各项参数,如张力大小、卷绕速度、卷绕密度等,都会影响最终产品的质量和性能,合理的工艺参数设置是提高产品质量的关键。

3、操作技能

操作人员的技能水平,对络筒工艺的过程和结果也有一定影响,熟练的操作人员可以更好地控制设备,调整工艺参数,提高产品质量。

络筒工艺是纺织生产过程中的重要环节,其过程涉及多个步骤和影响因素,本文详细介绍了络筒工艺的过程和影响因素,希望读者能更好地了解这一工艺,为提高纺织生产效率和产品质量提供参考。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...