摘要:电火花线切割加工中,切削液发挥着关键作用。其主要功能包括冷却刀具和工件,润滑切割过程,以及帮助排出切屑。切削液的应用能显著提高加工精度和刀具寿命,同时降低加工过程中的热量和摩擦。通过对切削液的作用及其应用进行深入分析,有助于优化电火花线切割加工过程,提高加工效率和质量。

本文目录导读:

电火花线切割加工作为一种先进的精密加工技术,广泛应用于航空、汽车、模具等领域,在电火花线切割加工过程中,切削液起着至关重要的作用,本文将详细介绍电火花线切割加工过程中切削液的作用及其重要性,并探讨切削液的应用方法和注意事项。

电火花线切割加工概述

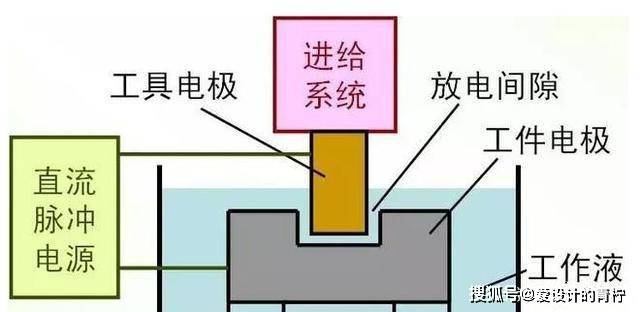

电火花线切割加工是一种利用电火花加工原理进行切割加工的工艺方法,它通过电极丝和工件之间的脉冲性放电产生高温,使局部材料熔化、气化,从而实现材料的切割,这种加工方法具有高精度、高表面质量、低能耗等优点,特别适用于复杂形状零件的切割加工。

切削液在电火花线切割加工中的作用

1、冷却作用:在电火花线切割加工过程中,电极丝和工件之间的放电产生大量热量,导致局部温度极高,切削液能够迅速吸收这些热量,降低加工区域的温度,防止工件和电极丝因高温而损坏。

2、润滑作用:切削液能够在电极丝和工件之间形成一层润滑膜,减小摩擦,降低加工过程中的摩擦阻力,这有助于减小电极丝的磨损,提高工件表面的加工质量。

3、排屑作用:在电火花线切割加工过程中,会产生大量的电极屑和熔融金属,切削液能够将这些碎屑冲洗干净,防止它们在加工区域堆积,影响加工过程。

4、防腐蚀作用:电火花线切割加工过程中,工件表面可能会受到一定程度的腐蚀,切削液具有防腐蚀作用,能够保护工件表面不受腐蚀,提高工件的使用寿命。

5、改善加工环境:切削液的使用可以有效地改善电火花线切割加工过程中的工作环境,降低粉尘和有害气体的排放,有利于保护操作人员的身体健康。

切削液的应用方法和注意事项

1、切削液的选择:根据电火花线切割加工的具体需求和工件材料的特点,选择合适的切削液,不同的切削液具有不同的性能和特点,应根据实际情况进行选择。

2、切削液的浓度控制:切削液的浓度对加工过程有很大影响,浓度过高可能导致电极丝过快磨损,浓度过低则可能无法起到良好的冷却和润滑作用,需要严格控制切削液的浓度。

3、切削液的循环与过滤:为了保证切削液的良好性能,需要保证切削液的循环和过滤,循环可以保证切削液在加工区域均匀分布,过滤可以去除切削液中的杂质,保持其清洁。

4、切削液的维护与管理:切削液在使用过程中会受到一定程度的污染和损耗,需要定期对切削液进行维护和管理,包括更换、补充和净化等。

5、注意事项:在使用切削液时,需要注意保护操作人员的身体健康,避免切削液与皮肤直接接触,需要保证切削液的清洁度,避免杂质进入加工区域,影响加工质量。

电火花线切割加工过程中,切削液起着至关重要的作用,它不仅能够冷却、润滑、排屑、防腐蚀,还能改善加工环境,在电火花线切割加工过程中,应合理选择和使用切削液,以保证加工过程的顺利进行和工件的质量。

建议与展望

1、建议:在实际应用中,应根据具体情况选择合适的切削液,并严格控制其浓度、循环和过滤等参数,需要加强对切削液的维护和管理,确保其性能的稳定。

2、展望:随着科技的不断发展,电火花线切割加工技术将不断进步,对切削液的性能要求也将不断提高,需要研发更加高效、环保的切削液,以满足电火花线切割加工的需求。

参考文献

(此处列出相关的参考文献)

附录

(此处可附上相关的图表、数据等)

切削液在电火花线切割加工过程中起着至关重要的作用,只有合理选择和使用切削液,才能保证电火花线切割加工的顺利进行,提高工件的质量和效率,在实际应用中,需要加强对切削液的研究和应用,以推动电火花线切割加工技术的发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...